Já pensou como aquele objeto plástico do dia a dia nasceu em alta velocidade e com qualidade uniforme? A extrusora de plástico é a máquina responsável por transformar resinas em perfis, filmes e peças contínuas de forma eficiente e repetível, e entender seu funcionamento faz toda a diferença para reduzir custos, aumentar produtividade e garantir produto final estável.

Aqui você vai descobrir de maneira prática como a extrusora opera, quais são os principais tipos e aplicações, o que considerar ao escolher uma máquina e como pequenos cuidados de operação e manutenção podem evitar paradas caras — informação que vai te ajudar a tomar decisões mais seguras e a otimizar processos na produção com plástico.

O que é uma Extrusora de plástico e por que importa

A Extrusora de plástico transforma polímeros em produtos contínuos por aquecimento, mistura e conformação. Você identifica o papel central dessa máquina na produtividade, qualidade dimensional e economia de processos industriais.

Da matéria-prima ao perfil final: o papel ativo da máquina

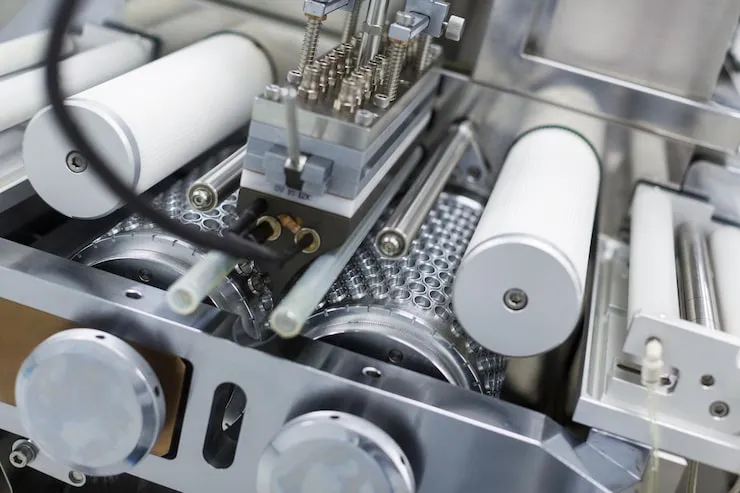

Uma Extrusora de plástico é uma máquina que funde e homogênea resinas para formar perfis, filmes, tubos ou fios. Você controla taxa de alimentação, temperatura e velocidade do parafuso para obter propriedades mecânicas desejadas. No chão de fábrica, isso reduz refugos em até 20% quando bem calibrada, e permite processamento de materiais reciclados com ajuste de perfil térmico.

Na prática, a extrusora combina um tremonha, um parafuso de compressão/pressurização e uma matriz que define a seção final. Você pode trocar matrizes para gerar produtos diferentes sem reconfigurar a linha inteira. Para aplicações técnicas, como mangueiras hidráulicas ou perfis com tolerâncias +/-0,1 mm, o ajuste fino de contrafluxo e trocas rápidas de ferramentas fazem a diferença.

Importa porque a Extrusora de plástico conecta formulação à peça final: altera propriedades por taxa de cisalhamento e tempo de residência. Você aplica isso para reduzir coring em tubos, melhorar transparência de filmes ou acelerar linhas ao processar masterbatches concentrados. Escolher o tipo certo — monoesfera, dupla rosca ou de tubo — impacta eficiência energética e custo por quilo produzido.

- Ajuste de parafuso e matriz para controlar propriedades

- Capacidade de processar reciclado com preservação de qualidade

- Troca rápida de produção para múltiplos produtos

A seleção correta da extrusora reduz custos operacionais e influencia diretamente a reciclabilidade dos componentes plastico.

Aplique parâmetros de processo e seleção de equipamento para reduzir perdas e alcançar especificações de produto repetíveis e mensuráveis na sua linha.

Tipos de extrusoras e principais formas de aplicação

Você precisa escolher a Extrusora de plástico adequada conforme produto, rendimento e material. Conheça os tipos de extrusoras e as formas práticas de aplicacao para decisões de compra e operação imediatas.

Mapeamento objetivo para seleção por produto e escala

A Extrusora de plástico monofilamento e a de rosca única atendem produções simples e contínuas; são ideais quando você busca baixo custo e operação estável. Para fibras, tubos e perfis simples, essa maquina oferece controle de velocidade e baixa variação dimensional. Em linhas de alta produção, a extrusoras de rosca dupla paralela melhora homogeneização de materiais reciclados e aditivos, reduzindo rejeitos em até 15% em aplicações industriais.

Extrusoras de rosca dupla cônica e co-extrusoras ampliam aplicacao em produtos multicamada, como filmes com barreira e cabos com isolamento. Você emprega co-extrusão para combinar camadas com propriedades distintas — barreira, adesão e acabamento — em uma unica passagem, reduzindo etapas e custos. Em perfis complexos, máquinas com sistemas de calibragem e corte integrados garantem tolerâncias de ±0,2 mm e ciclos compatíveis com montagem subsequente.

Para compounding e masterbatch, compounding extruders com zonas de temperatura independentes permitem dispersão eficaz de cargas e pigmentos; você reduz bicadas e garante distribuição homogênea em porcentagens de carga até 60%. Extrusoras para reciclagem (pelletizing lines) tratam material pós-consumo com sistemas de filtragem e corte que aumentam rendimento útil. Ao especificar maquina, priorize controle de torque, perfil de temperatura e sistemas de alimentação compatíveis com o plastico processado.

- Monorraça/roca única: baixíssimo custo e operação simples, ideal para perfis e tubos básicos.

- Rosca dupla paralela/cônica: homogeneização superior, indicada para reciclados e compounding.

- Co-extrusora: múltiplas camadas em uma passagem, usada em filmes e cabos.

- Pelletizer/linha de reciclagem: tratamento de pós-consumo com filtragem e corte integrados.

- Observação: cada item exige avaliação de torque, zonas térmicas e sistema de alimentação.

Escolha a extrusora pelo balanço entre rendimento (kg/h), controle térmico e compatibilidade com aditivos.

Defina prioridades: produto final, capacidade de producao e compatibilidade de material para selecionar a maquina certa e reduzir retrabalho.

Processo de extrusão: parâmetros, velocidade e ambiente industrial

No processo de extrusão você controla temperatura, pressão e velocidade para obter perfil dimensional e propriedades do material. Ajustes rápidos reduzem refugos e melhoram rendimento na linha industrial com ganhos mensuráveis na qualidade.

Fatores críticos que ditam estabilidade e rendimento

Você deve priorizar parâmetros térmicos e mecânicos: zonas de aquecimento com rampas de 5–15 °C por zona, pressão de rosca monitorada e torque constante. O processo exige alinhamento entre taxa de alimentação e velocidade do parafuso; variações de ±5% na alimentação alteram viscosidade efetiva e podem gerar falhas superficiais em plastico. Use controle em malha fechada para manter estabilidade.

No segundo nível, ajuste a velocidade do parafuso e da linha conforme o perfil do produto: velocidades mais altas reduzem tempo ciclo mas elevam cisalhamento, exigindo resfriamento adicional. Exemplos práticos: para PE flexível reduza velocidade em 10% ao aumentar carga de aditivos; para ABS mantenha velocidade estável e modifique temperatura de cilindro. Métricas: taxa de refugo, consumo energético por kg e variação dimensional.

Implemente checagens operacionais por etapas usando uma lista numerada para controle diário e resposta rápida.

- Verifique alimentação e umidade do material antes de iniciar;

- Regule zonas térmicas e estabilize velocidade do parafuso por 10 minutos;

- Monitore pressão e registre desvios maiores que 8% para intervenção;

- Ajuste velocidade da linha e resfriamento conforme a peça entregue.

Essas ações mantêm o processo previsível no ambiente industrial.

- Inspeção de matéria-prima e ajuste de alimentação

- Estabilização térmica das zonas antes de início de produção

- Monitoramento contínuo de pressão e velocidade

Controle de velocidade em malha fechada reduz variação dimensional em até 60% na aplicacao típica.

Ajuste sistemático de parâmetros e velocidade transforma a extrusora em linha industrial previsível, reduzindo refugos e elevando produtividade a curto prazo.

Fabricação, manutenção e seleção da máquina ideal

Para escolher a Extrusora de plástico ideal, você deve priorizar critérios de fabricação que impactam durabilidade, eficiência e manutenção; assim reduz custos operacionais e aumenta tempo produtivo imediatamente.

Integração prática entre projeto, operação e ciclo de vida

Ao avaliar a fabricacao, verifique tolerâncias de rosca, tratamento térmico do barril e qualidade de aços. Peças com especificação DIN ou ASTM e revestimentos NiCr prolongam vida útil; solicite relatórios de ensaio e vida prevista em horas de operação. Escolha fabricante que documente ciclos de carga e ofereça peças de reposição padronizadas para reduzir tempo ocioso da maquina.

Na manutenção preventiva, programe inspeções mensais de jogo axial, lubrificação de mancais e alinhamento do redutor. Em ambiente industrial com variações de carga, registre temperatura do cilindro e consumo de energia; anomalias acima de 10% sinalizam desgaste da rosca ou problemas elétricos. Se operar com plastico abrasivo, aumente frequência de inspeção e mantenha conjuntos extras para troca rápida.

Para selecionar a maquina, compare custo total de propriedade: consumo energético, disponibilidade de peças e tempo médio entre falhas (MTBF). Testes de comissionamento devem incluir runs com carga plena e análises de extrusão contínua por 48 horas. Considere opções modulares que facilitem upgrades de sistema de controlo e retrofit; assim a Extrusora de plástico atende novos perfis de produto sem substituição completa.

- Critérios de fabricacao: materiais, tolerâncias, tratamentos e documentação

- Checklist de manutenção: lubrificação, alinhamento, controle de temperatura e registros

- Seleção prática: MTBF, custo total de propriedade e modularidade da maquina

Exija dados reais de MTBF e relatórios de teste de fábrica antes da compra para reduzir risco de paradas.

Ao integrar critérios de fabricacao e rotinas preventivas, você garante maior eficiência operacional e decisão de compra mais segura para a Extrusora de plástico.

Onde comprar: mercado livre, suporte e canais de contato

Você encontra extrusora tanto em revendas especializadas quanto em marketplaces: procure anúncios verificados, pesquise especificações técnicas e confirme suporte pós-venda no vendedor antes da compra; mercado livre é opção frequente.

Como validar ofertas e acelerar orçamento

Antes de fechar, filtre anúncios por garantia, fotos reais e histórico do vendedor. No mercado livre procure selo de reputação e leia avaliações técnicas; livre consulte informacao nos detalhes do anúncio para checar voltagem, capacidade e perfil do parafuso. Exija documentação técnica e peça vídeos de operação para reduzir risco na entrega de maquinas e componentes.

Para orçamentos formais e assistência técnica use canais diretos: e-mail da fábrica, telefone corporativo e formulário de contato do distribuidor. Ao contatar vendedores no mercado livre solicite proposta com prazo de entrega e condições de garantia; livre consulte informacao sobre assistência local. Nossa central responde dúvidas de especificação e orienta sobre peças de reposição.

Se preferir compra direta, solicite visita técnica para aferir necessidade real da sua linha. Pergunte ao vendedor sobre opções de integração, automação e treinamento operacional para a extrusora. Nossa central agenda demonstração remota ou presencial e confirma disponibilidade de extrusoras em estoque, além de orientar logística e condições de pagamento.

- Verificar selo e avaliações no mercado livre

- Solicitar documentação técnica e vídeos de operação

- Contatar nossa central para orçamento e pós-venda

Peça sempre proposta escrita com SLA de suporte e lista de peças cobertas pela garantia antes de efetivar a compra.

Use o mercado livre apenas após validação técnica; livre consulte informacao com precisão e entre em contato com nossa central para orçamento, teste e agendamento de instalação.

Melhore sua experiência de operação: treinamento, segurança e suporte

Treinamento prático, protocolos de segurança e suporte técnico reduzem paradas e riscos na operação da Extrusora de plástico; você ganha consistência de produção e proteção da equipe desde o primeiro turno.

Integração prática entre operador, máquina e assistência técnica

Invista em treinamento estruturado para operadores: cursos hands-on sobre ajuste de rosca, controle de temperatura e troca rápida de matriz. Isso aumenta sua experiencia com a máquina ao reduzir variações de qualidade em até 30% e corta tempo de setup. Treinos periódicos documentados criam rotinas que preservam a vida útil da extrusora e diminuem incidentes operacionais.

Implemente protocolos de segurança claros: checklist diário, bloqueio de energia (lockout/tagout) e zonas de risco sinalizadas. Instrua você e sua equipe em respostas a falhas térmicas e entupimentos, com simulações mensais. Essas formas de prevenção diminuem acidentes e paradas não programadas; registre ações para retroalimentar o treinamento e elevar sua experiencia de operação.

Estruture suporte acessível: canais de atendimento para problemas críticos, escalonamento técnico e planos de manutenção preventiva. Ofereça formas de diagnóstico remoto e treine o operador a coletar logs e fotos antes de abrir contato. Nossa central fornece orientação inicial e agendamento de visita técnica, agilizando reparos e mantendo a extrusora online com menor impacto no planejamento.

- Treinamento inicial: 3 dias com práticas em máquina e avaliações

- Segurança: checklist diário, EPI, lockout/tagout e simulações

- Suporte: diagnóstico remoto, documentação padrão e escalonamento

Capacitação contínua + suporte reativo resultam em menos paradas e maior previsibilidade de produção.

Padronize procedimentos, registre ações e use os canais para transformar sua experiencia em operação mensurável e segura.

Conclusão

Para escolher e operar uma extrusora de plástico com eficiência, foque em requisitos de processo, retorno sobre investimento e segurança operacional. Estas diretrizes transformam critérios técnicos em decisões práticas e mensuráveis na planta.

Decisões que reduzem custos e aumentam rendimento

Ao avaliar uma extrusora de plástico, priorize compatibilidade com polímero, capacidade volumétrica e sistema de aquecimento. Meça desempenho por taxa de produção (kg/h), consumo energético por kg produzido e estabilidade dimensional da peça. Exija relatórios de ciclo de teste e checklist de inspeção antes da compra para validar rendimento real versus especificação do fabricante, reduzindo risco de subdimensionamento ou overspec.

Na compra, negocie garantias de performance, treinamento técnico e suporte pós-venda. Implemente testes em lote piloto: opere a extrusora por 8–24 horas com o material alvo, registre variação de torque, temperaturas do barril e qualidade do produto final. Use esses dados para ajustar perfil de parafuso e matriz; se possível, requira cláusula contratual de correção de parâmetros sem custo adicional.

Para operação cotidiana, padronize procedimentos: checklist de pré-aquecimento, regime de purga ao trocar material e inspeção de desgaste do parafuso a cada 500–1.000 horas. Incorpore a seguinte sequência prática para otimizar produção e segurança:

- Verificar condições do material e umidade;

- Ajustar perfil térmico do barril por zona;

- Monitorar torque e vazão em tempo real;

- Executar purga ao final do turno;

- Registrar anomalias no histórico da máquina.

- Verifique compatibilidade de polímero e capacidade (kg/h)

- Exija testes piloto e garantias de performance

- Implemente procedimentos operacionais e manutenção preventiva

Priorize dados de teste (kg/h, consumo energético, estabilidade dimensional) antes de finalizar a compra.

Adote decisões baseadas em métricas operacionais e contratos com suporte técnico; assim você maximiza o retorno da extrusora de plástico na sua linha.

Perguntas Frequentes

O que é uma extrusora de plástico e como ela funciona?

Uma extrusora de plástico é uma máquina industrial que transforma resinas plásticas em perfis contínuos, filmes, tubos ou fios ao aquecer e forçar o material através de um molde (matriz). Você alimenta pellets ou pó na tremonha; um parafuso dentro do cilindro aquece, mistura e pressuriza o plástico até que ele seja empurrado pela matriz com a forma desejada.

O processo exige controle de temperatura, velocidade do parafuso e pressão para garantir qualidade e repetibilidade. Sistemas auxiliares como calibradores, cortadores e unidades de resfriamento completam a linha de extrusão para obter o produto final desejado.

Quais são os principais tipos de extrusora de plástico disponíveis?

Os principais tipos incluem extrusoras de rosca única (monoscrew) e de rosca dupla (twin-screw), cada uma indicada para aplicações específicas. A extrusora de rosca única é comum em perfis e tubos simples; a rosca dupla oferece melhor mistura, homogeneização e é preferida para compounding e processamento de materiais reativos.

Além disso, existem variações como extrusoras horizontais e verticais, e equipamentos especializados para filmes soprado ou extrusão de fibra. A escolha depende da matéria-prima, aditivos, e do produto final que você pretende fabricar.

Como escolher uma extrusora de plástico para a minha produção?

Para escolher uma extrusora de plástico, avalie o tipo de material (PE, PP, PVC, PET, etc.), capacidade de produção desejada, tolerâncias dimensionais e requisitos de acabamento. Considere também se precisará de mistura de compounding, controle de temperatura preciso e compatibilidade com aditivos ou material reciclado.

Analise custos operacionais como consumo energético, facilidade de manutenção, disponibilidade de peças de reposição e suporte técnico do fabricante. Testes ou amostras em bancada podem ajudar a confirmar se a rosca, o perfil da matriz e a linha auxiliar atendem às suas necessidades.

Quais são as manutenções essenciais para prolongar a vida útil da extrusora de plástico?

Manutenções essenciais incluem lubrificação regular de mancais, inspeção e alinhamento do parafuso e cilindro, verificação dos sistemas de aquecimento e sensores de temperatura, além da limpeza da matriz e dos canais de alimentação. Trocas preventivas de vedações e inspeções de desgaste nas superfícies internas ajudam a evitar contaminação e perda de desempenho.

Implemente um plano de manutenção preventiva com registros de horas de operação e substituições programadas. Isso reduz paradas não planejadas, melhora a qualidade do produto e otimiza custos com peças de reposição e mão de obra.

Quais problemas comuns ocorrem durante a extrusão e como você pode resolvê-los?

Problemas frequentes incluem variação de espessura, bolhas ou queima do material, obstrução da matriz e instabilidade de vazão. Ajustes como controlar a temperatura do cilindro, reduzir a velocidade do parafuso, verificar a secagem da matéria-prima e limpar a matriz costumam resolver a maioria dos casos.

Se houver contaminação ou desgaste excessivo, inspecione o sistema de alimentação, recicle ou descarte lotes contaminados e substitua componentes gastas. Em situações recorrentes, revisão do design da rosca ou da linha auxiliar pode ser necessária para estabilizar o processo.

Quanto custa uma extrusora de plástico e quais custos operacionais considerar?

O custo de aquisição varia amplamente conforme capacidade, tipo (roda única ou dupla), automação e acessórios; pode ir de equipamentos compactos para laboratório a linhas industriais de alto investimento. Além do preço inicial, você deve considerar custos operacionais como energia elétrica, manutenção, peças de desgaste (parafuso, camisa, matriz), e consumo de matéria-prima.

Também leve em conta custos indiretos: treinamento de equipe, controle de qualidade, descarte de refugos e investimento em equipamentos auxiliares (secadores, dosadores, sistemas de resfriamento). Uma análise do custo por peça/por hora ajuda a comparar alternativas e otimizar o retorno sobre o investimento.