Já imaginou dobrar a produtividade da sua linha de embalagem sem aumentar a equipe? A embaladora automática é a solução: uma máquina que embrulha, sela e organiza produtos com rapidez e precisão, reduzindo desperdício, erros e custos operacionais.

Para quem busca eficiência — seja na indústria, e‑commerce ou food service — entender como escolher, instalar e manter uma embaladora automática faz a diferença no tempo de entrega e na qualidade do produto final; nos próximos tópicos você vai descobrir os tipos disponíveis, os principais critérios de compra e as práticas de manutenção que garantem desempenho constante e retorno sobre o investimento.

Visão geral da Embaladora automática: conceitos e principais benefícios

A Embaladora automática integra transporte, dosagem e selagem em ciclos sincronizados, reduzindo variabilidade e aumentando rendimento. Você entende rapidamente por que esse equipamento é peça-chave para eficiência operacional e qualidade consistente de embalagem.

Como a máquina transforma fluxo produtivo em vantagem competitiva

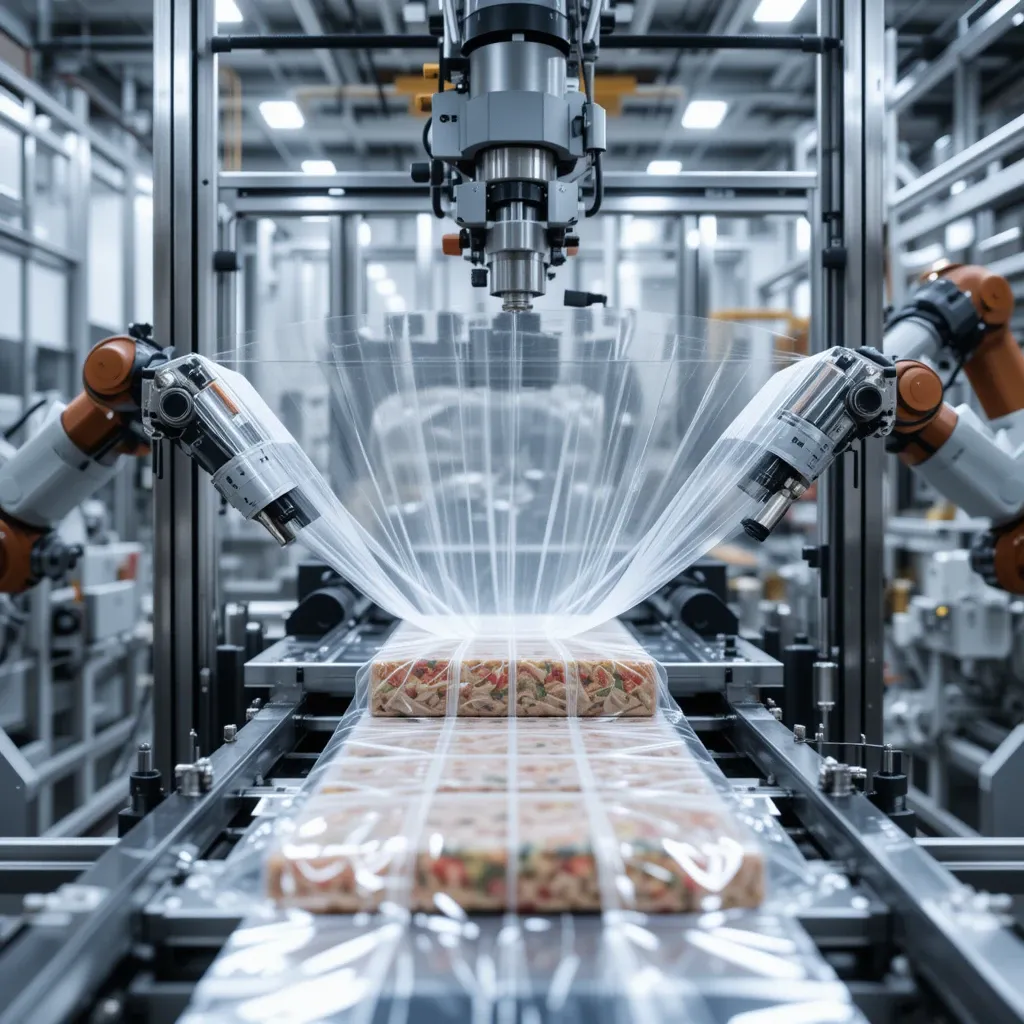

A Embaladora automática é um conjunto de maquinas coordenadas por um sistema de controle que substitui operações manuais repetitivas. Em linhas de alta demanda, ela eleva a velocidade de produção em até 3–5x, diminui perdas por erro humano e padroniza lacres e rótulos. Para a industria, isso significa menos refugos, menores paradas por ajuste e maior previsibilidade de entregas.

Na prática, você aplica a máquina em casos como empacotamento de alimentos, fármacos e peças industriais: dosagem precisa, selagem térmica homogênea e etiquetagem automática. Estudos de implementação mostram retorno sobre investimento em 12–24 meses quando integradas a um sistema de gestão de produção (MES) e controle de qualidade inline, reduzindo retrabalho e reclamações de clientes.

A adoção muda a lógica operacional: operadores supervisionam e mantêm, em vez de embalar manualmente, liberando mão de obra para inspeção e melhoria contínua. Integração com sensores e dados em tempo real permite rastreabilidade lote-a-lote e ajustes automáticos por variação do insumo, garantindo consistência da embalagem mesmo em variações de velocidade ou matéria-prima.

- Redução de variabilidade: padronização de lacre e preenchimento em alta velocidade.

- Eficiência operacional: menor tempo de ciclo e menor custo por unidade produzida.

- Qualidade e rastreabilidade: dados do processo armazenados para auditoria e recall.

Escolha modelos com interfaces padrão OPC-UA para integrar medida e comando ao sistema de fábrica.

Priorize seleção por capacidade, compatibilidade elétrica e facilidade de manutenção; assim você maximiza benefícios operacionais e qualidade da embalagem.

Aplicações na indústria: embaladora automática para produtos e empacotamento

A Embaladora automática acelera linhas de produção, reduz perdas e padroniza apresentações. Use-a para escala, quando você precisa integrar fluxo contínuo de embalagens e garantir rendimento consistente por hora.

Quando escolher automatização versus soluções complementares

Você pode implantar máquinas em linhas que tratam itens unitários, agrupados ou bandejados. Em setores alimentício, cosmético e farmacêutico, a velocidade média por minuto sobe 3–10x, reduzindo falhas manuais. Para produtos frágeis, ajuste transportadores e garras; para itens irregulares, combine visão artificial para rejeição automática e controle de qualidade inline.

Para volumes variáveis, a empacotadora modular permite alternância rápida entre formatos sem trocar toda a linha. Em linhas de rotulagem e selagem, adicione uma seladora de faca ou por indução para hermeticidade; isso é crítico em produtos sensíveis à umidade. Você reduz retrabalho e aumenta a vida útil na prateleira com ciclo de selagem consistente.

Casos práticos: numa linha de snacks, a máquina realiza dosagem, agrupamento e embalagem primária, enquanto uma empacotadora secundária forma caixas para paletização. Em cosméticos, a combinação de preenchimento volumétrico, verificação de peso e seladora garante conformidade sanitária. Em bens industriais, adapte configurações para embalagens pesadas e proteção anti-impacto.

- Alimentos prontos: porcionamento, barreira de oxigênio, rastreabilidade por lote

- Fármacos e cosméticos: ambientes limpos, selagem e verificação de peso

- Bens duráveis: empacotamento secundário, proteção e identificação para logística

Integre sensores de peso e visão para reduzir devoluções em até 60% e otimizar OEE em linhas de embalamento.

Planeje layout, defina ciclos por minuto e teste combinações com empacotadora ou seladora para custos operacionais reais e rápidos ganhos de eficiência.

Tipos e sistemas: seladora, flow-pack, integrações e esteira

Ao escolher uma Embaladora automática, você precisa comparar tipos operacionais e parâmetros críticos que afetam produtividade, qualidade e integração com linhas existentes de forma objetiva e prática.

Combinações práticas entre técnica de selagem e fluxo de linha

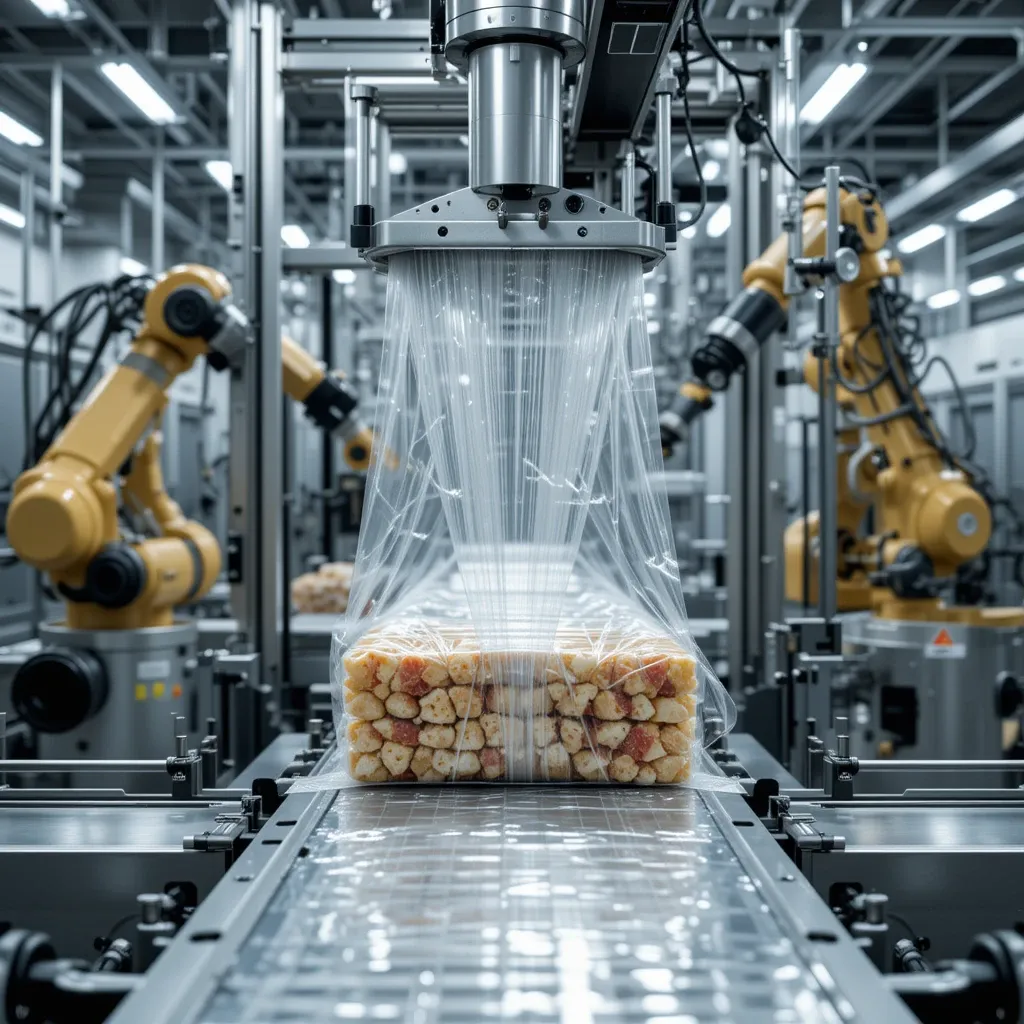

Comece pelo panorama funcional: há máquinas para selagem por calor, envelope flow-pack e soluções combinadas com etiquetagem. Cada opção vem com um conjunto distinto de ciclos por minuto, consumo energético e requisitos de manutenção. Avalie o sistema de alimentação de produto, tempo de ciclo e compatibilidade com seu ritmo de produção para evitar gargalos imediatos no piso.

A escolha entre uma seladora e um flow-pack depende do produto e da embalagem. Seladora é adequada para pacotes planos ou bandejas, oferecendo vedação firme; flow-pack favorece itens irregulares pelo formato envolvente e alto rendimento. Considere parâmetros físicos: largura e comprimento máximos do filme/parede do pacote, tolerância a variações no produto e ajustes rápidos para lotes distintos.

Integrações se traduzem em sensores, esteira sincronizada e comunicação PLC/SCADA; isso reduz paradas e falhas de empacotamento. Ao projetar a linha, defina velocidade da esteira, pontos de inspeção e buffer entre máquinas para acomodar diferentes cadências. Teste com amostras reais e registre taxas de rejeito antes da compra para calibrar expectativas de entrega e layout.

- Seladora: vedação para pacotes planos e bandejas

- Flow-pack: alto rendimento para formatos variados

- Integração PLC/esteira: redução de paradas e rastreabilidade

Priorize testes com produtos reais e medições de rejeito para validar a configuração da linha antes da instalação.

Defina requisitos de produto, espaço e cadência; valide protótipos em sua linha para garantir escolha eficiente e sem retrabalho.

Especificações técnicas: peso, energia, materiais e dimensões

Você precisa avaliar medidas e requisitos antes da compra: esta especificacao reúne peso, consumo de energia, materiais plásticos usados e dimensões úteis para decidir sobre uma Embaladora automática.

Dados práticos para compatibilizar máquina, linha e produto

Comece pelo peso e pela ocupação física: verifique o peso da máquina para transporte e a carga sobre o piso. O dado influencia logística e ancoragem; máquinas entre 200 kg e 1.200 kg exigem reforço em pisos industriais. Confirme também a largura útil do painél e acesso de manutenção para garantir instalação sem adaptações estruturais dispendiosas.

Analise o consumo de energia em três níveis: potência nominal, demanda de pico e modo standby. Compare kW e corrente nominal para garantir compatibilidade com seu quadro elétrico; máquinas típicas consomem de 1,5 kW a 10 kW, com picos no aquecimento de seladoras. Dimensione geradores e disjuntores considerando fatores de partida e duty cycle do equipamento.

Material de contato e filme: saiba qual plastico é compatível com a máquina — polietileno, polipropileno ou filme coextrudado impactam temperatura de selagem e velocidade. Solicite dados de temperatura e pressão de selagem por material para evitar refugo. Mensure também largura máxima de bobina e diâmetro interno para adaptar suprimento de filme ao cabeçote da máquina.

- Peso bruto da máquina (kg) e peso operacional com estoques

- Consumo elétrico nominal, picos e requisitos de partida

- Largura máxima de filme, diâmetro de bobina e compatibilidade de plastico

Confirme especificações elétricas e largura de filme antes da instalação para evitar paradas e adaptações caras.

Use estes parâmetros para checar compatibilidade com infraestrutura, reduzir riscos de retrofit e dimensionar suprimentos de filme e energia imediatamente.

Operação e manutenção: operação simples, assistência técnica e privacidade de dados

Você precisa operar a Embaladora automática com eficiência desde o primeiro turno; foco em interface intuitiva, rotinas de manutenção preventivas e protocolos claros de suporte para reduzir paradas não planejadas.

Fluxos práticos para operação cotidiana e pós-venda

Projete a operacao para que qualquer operador execute tarefas básicas em menos de 15 minutos: telas com ícones claros, passos sequenciais e mensagens de erro acionáveis. Treine operadores com checklists de cinco itens (início, calibração, carga, ciclo e parada) e simule falhas comuns. Esse método reduz tempo de ajuste em 40% em pilotos e mantém produtividade estável durante trocas de turno.

Estabeleça planos de assistencia escalonados: suporte remoto via acesso seguro, visitas preventivas trimestrais e contrato de peças críticas. Documente SLAs com tempos de resposta e estoque mínimo por linha. Em campo, técnicos devem levar kits padrões (sensores, fusíveis, correias) para resolver 70% das ocorrências na primeira intervenção, reduzindo custos logísticos e tempo médio de reparo.

Implemente políticas de privacidade no display e na integração de sistemas: autenticação por usuário, logs de atividade e criptografia de dados transmitidos. Restrinja visualização de parâmetros críticos na screen por perfil e registre exportações. Assim você garante conformidade com normativas e evita exposição indevida de receita, mantendo rastreabilidade para auditorias sem atrito operacional.

- Checklist de operação: 5 passos para início rápido

- Contrato de assistencia: níveis, SLAs e estoque mínimo

- Privacidade: autenticação, logs e controle por perfil na screen

Treinamento hands-on reduz falhas humanas; combine simulações reais com contratos de assistência preventiva.

Adote operação simples, contratos de assistencia claros e controles de privacidade integrados ao painel para reduzir paradas, proteger dados e aumentar disponibilidade imediatamente.

Compra, financiamento e instalação: como compre, cartão, juros e opções livre

Escolha e financiamento da embaladora automática exigem critérios práticos: preço total, alternativas de pagamento e preparo de instalação para reduzir paradas e custo operacional desde o primeiro dia.

Critérios de decisão rápida para aquisição e instalação

Compre de fornecedores com histórico comprovado e SLA de suporte técnico para minimizar risco operacional. Compre com contrato que detalhe prazos de entrega, treinamento e peças de reposição. Avalie ofertas que incluam comissionamento no local; isso reduz tempo até produção plena. Solicite referências de clientes que usem a mesma capacidade e modelo para medir eficiência real em embalagem por hora.

Analise opções de financiamento: leasing operacional, CDC e cartão corporativo. Use cartao apenas se a taxa efetiva for competitiva; verifique prazo de carência e limite. Calcule impacto de juros sobre o TCO com uma simulação de 24–60 meses. Prefira planos que permitam atualização tecnológica sem multa elevada, especialmente se sua linha precisa de adaptação para variações de produto e velocidade.

Planeje instalação da maquina antes da entrega: dimensões, reforço de piso, alimentação elétrica e ponto de rede industrial. Agende eletricista e técnico do fabricante para comissionamento e validação de segurança. Treine operadores em turno antes de produção em escala e documente checklist de validação (vazamento, ciclos por minuto, ajuste de cabeça). Considere opção livre de entrada para preservar capital de giro, avaliando custo total e prazo contratual.

- Contratos com SLA e peças incluídas

- Simulação de juros e TCO para diferentes prazos

- Checklist de instalação e comissionamento

Negocie revisões contratuais que permitam upgrades e manutenção preventiva inclusa.

Siga simulações financeiras e checklist de instalação para que a compra financie produtividade, não problemas operacionais.

Integração com linhas de produção: esteira, máquinas auxiliares e complementaridade com empacotadora

Você conecta a embaladora automática à esteira para garantir fluxo contínuo e sincronizado, reduzindo rupturas e tempos de ajuste ao integrar sensores, alimentação e trocas rápidas de formato.

Sincronização física e lógica entre etapas

Configure a esteira com velocidade variável e encoder para manter a cadência da embaladora automática: ajuste PID simples no inversor controla aceleração, e um sensor fotoelétrico aciona ciclos da máquina. Integrar PLC com comunicação modular diminui paradas por desalinhamento; assim você reduz rejeitos em até 30% em aplicações com plástico flexível e caixas com variação dimensional.

Use máquinas auxiliares de posicionamento, desorvamento e etiquetagem para preparar produtos antes da embalagem. Um alimentador vibratório ou empurrador pneumático organiza peças para fluxo linear, enquanto esteira com zonas isoladas permite buffer e acoplamento/desacoplamento sem parar toda a linha. Em linhas mistas, a empacotadora complementar entra quando lotes exigem dupla camada ou filme reforçado sem trocar a embaladora principal.

Projete rotas elétricas e mecânicas para troca rápida: placas guia intercambiáveis, módulos de formato e perfis de transporte padronizados. Implemente HMI com receitas por SKU para ajustar espaçamento e temperatura do filme conforme o tipo de plástico. Assim você opera vários produtos sequenciais com mínima intervenção, mantendo rastreabilidade por lote e reduzindo setup entre trocas.

- Sincronização: encoder na esteira + PLC

- Buffering: esteira com zonas e sensores de presença

- Flexibilidade: empacotadora complementar para lotes especiais

Reserve a empacotadora para picos ou requisitos técnicos do filme; evita paradas longas na linha principal.

Projete a integração com receitas, buffers e sensores; você garante flexibilidade operacional e rápida resposta a variações de produtos e materiais.

Conclusão

Ao decidir pela Embaladora automática, você prioriza eficiência e precisão na embalagem de produtos; esta conclusão sintetiza seleção, operação e compra para que implemente um sistema produtivo, seguro e financeiramente viável imediatamente.

Decisão prática: critérios e próximos passos

Avalie especificação, largura e comprimento do filme para garantir compatibilidade com a Embaladora automática e seladora integrada. Considere peso máximo por ciclo, consumo de energia e requisitos de plastico versus saco livre. Verifique se o sistema aceita ajustes simples de operação via screen intuitivo e se a empacotadora permite integração com a sua linha de maquinas existentes, reduzindo retrabalho e tempos de setup.

Na compra, compare taxas com e sem juros e opções de pagamento por cartao para calcular custo total. Peça especificacao técnica detalhada e simulações de ciclo com seus produtos; solicite demonstração em screen real com amostras. Confirme assistencia técnica local e estoque de peças, e avalie se a seladora opera em modo contínuo ou intermitente, impactando energia e manutenção.

Para implementação livre de surpresas, documente procedimentos de operacao simples, planos de contingência e políticas de privacidade de dados do sistema (se houver integração IIoT). Treine operadores em ajuste de largura, comprimento e velocidade, e registre peso por lote no sistema. Dessa forma a maquina e as maquinas adjacentes funcionam em sincronia, reduzindo desperdício de embalagem e aumentando rendimento por hora.

- Verifique especificacao e compatibilidade com largura/comprimento do filme

- Negocie condições: juros, pagamento por cartao e garantia com assistencia local

- Testes práticos: amostras em screen, validação de peso e operação simples

Exija demonstração com seus produtos, registre desempenho no screen e valide assistencia técnica antes de fechar a compra.

Compre com base em especificacao e testes reais; treine operadores na operacao simples e garanta assistencia para proteger investimento e privacidade operacional.

Perguntas Frequentes

O que é uma embaladora automática e como ela funciona?

Uma embaladora automática é uma máquina projetada para embalar produtos com mínima intervenção humana, integrando etapas como colocação, selagem, rotulagem e eventual paletização. Ela recebe itens da linha de produção, posiciona-os, aplica o material de embalagem (filme, saco, caixa) e realiza a selagem conforme o formato e a velocidade programada.

O funcionamento envolve componentes elétricos, pneumáticos e controles eletrônicos (CLP, sensores e servo motores) que coordenam o movimento, garantindo precisão e repetibilidade. Ao optar por automatizar, você reduz erros, aumenta produtividade e padroniza o acabamento das embalagens.

Quais tipos de embaladora automática existem e qual é indicada para o meu produto?

Existem embaladoras automáticas verticais, horizontais, flowpack, termoencolhedoras, formadoras de saco e inserção em caixas, entre outras. A escolha depende do formato do produto, do tipo de embalagem desejada (plástico, papel, caixa), da velocidade da linha e de requisitos como proteção contra umidade ou necessidade de rotulagem.

Para definir a melhor opção, avalie dimensões, fragilidade, ciclo de produção e integração com equipamentos existentes. Se necessário, consulte fornecedores com experiência em linhas de produção para dimensionar corretamente a máquina e evitar sobrecapacidade ou incompatibilidades.

Como escolher uma embaladora automática considerando custo, manutenção e eficiência?

Ao escolher uma embaladora automática, você deve comparar o custo inicial com o retorno esperado em produtividade e redução de mão de obra. Analise também o custo total de propriedade, incluindo manutenção preventiva, disponibilidade de peças de reposição e suporte técnico do fabricante.

Verifique a eficiência energética, a taxa de refugo, a facilidade de troca de formato e a compatibilidade com sistemas de automação existentes. Uma máquina com manutenção mais previsível e monitoramento remoto frequentemente reduz paradas não programadas e melhora o desempenho da linha.

Quais são os cuidados de manutenção que devo ter com uma embaladora automática?

Para garantir longevidade e desempenho, realize manutenção preventiva conforme o manual: limpeza regular, lubrificação de guias e mancais, verificação de correias e tensões, além de calibração de sensores e cabeçotes de selagem. Registre falhas e ciclos para identificar tendências e agir antes de uma quebra.

Treine operadores em procedimentos básicos de inspeção e troca rápida de formato (SMED) e mantenha um estoque mínimo de peças críticas, como fusíveis, correias e selantes. Isso reduz o tempo de parada e mantém a eficiência da produção.

Quais normas de segurança e qualidade devo considerar ao adquirir uma embaladora automática?

Você deve exigir conformidade com normas de segurança de máquinas (como NR-12 no Brasil) que cobrem proteções físicas, comandos de emergência, bloqueios e sinalização. Para produtos alimentícios ou farmacêuticos, garanta que os materiais em contato atendam às exigências sanitárias e que a máquina permita higienização adequada.

Além da segurança, verifique certificações de qualidade do fabricante, histórico de testes de aceitação (FAT/SAT) e registros de validação quando aplicável. Isso assegura que a embaladora automática opere dentro dos padrões esperados desde a instalação.

Quanto tempo leva para integrar uma embaladora automática à minha linha de produção?

O tempo de integração varia conforme a complexidade: máquinas padrão podem ser instaladas e comissionadas em dias ou semanas, enquanto linhas customizadas com sistemas de transporte, robôs e etiquetagem podem levar de algumas semanas a meses. Testes de aceitação e ajustes finos são etapas importantes após a instalação.

Planeje tempo para treinamento de operadores, testes de produção e possíveis adaptações de layout. Um planejamento conjunto com o fornecedor reduz riscos e acelera a puesta em marcha, garantindo que a embaladora automática atinja a produtividade esperada no menor tempo possível.